Powłoki lakiernicze stosowane do produkcji blach dachowych i elewacyjnych służą do ochrony powierzchni materiału przed szkodliwym działaniem środowiska oraz przed uszkodzeniami mechanicznymi, jak również do celów estetycznych, czyli do nadania atrakcyjnego wyglądu powierzchni. Firma Pruszyński posiada w swojej ofercie bogatą różnorodność powłok.

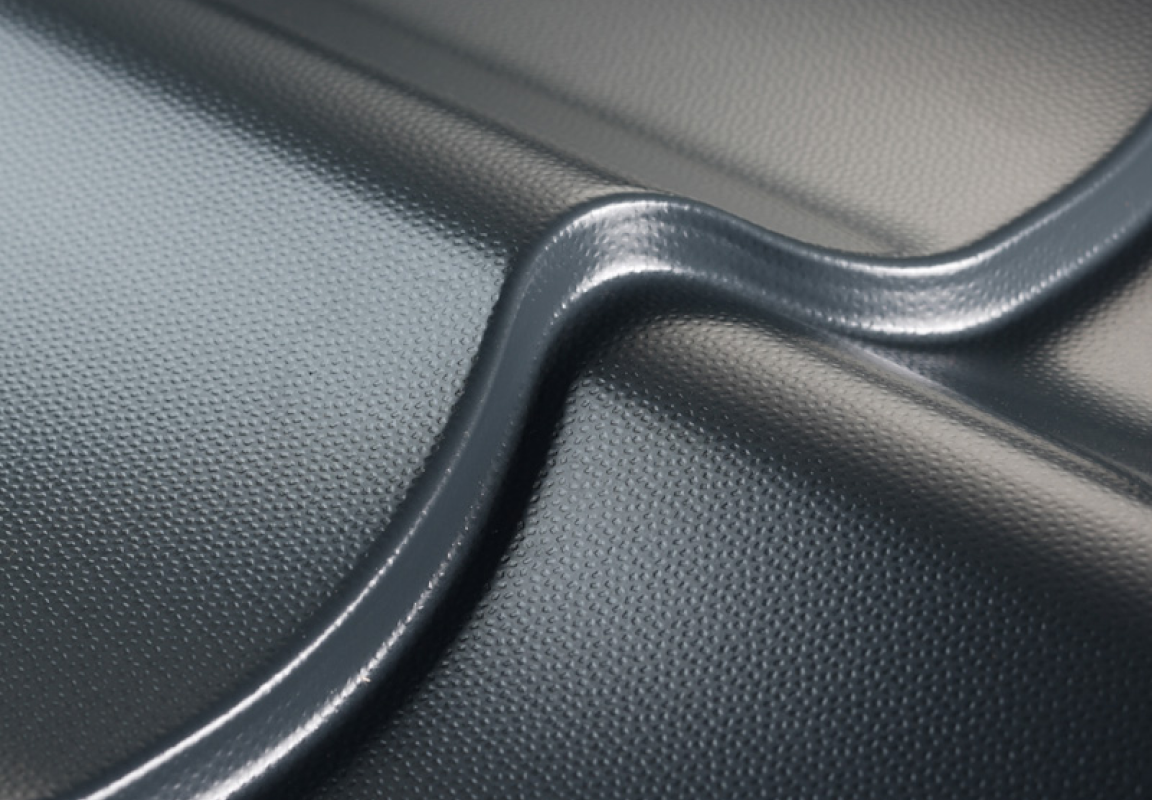

Poliester polysk, powloka ochronna PS25

Poliester POŁYSK METALIC — PS25

Do 30 lat gwarancji

Powłoki poliestrowe odporne są na promieniowanie UV (poziom zgodny z klasyfikacją RUV4 – najbardziej wymagającą kategorią europejskiej normy EN 10169/2).

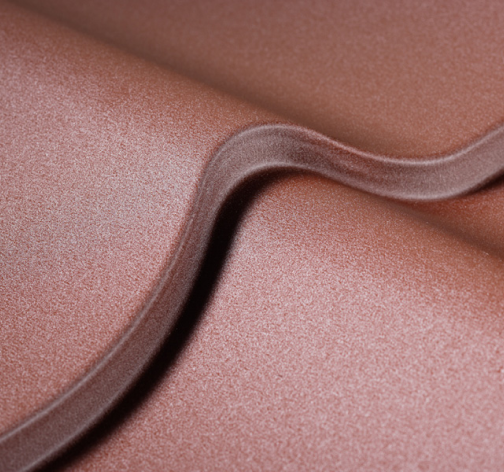

Poliester mat gruboziarnisty, powloka ochronna ULTRAMAT®

TOPMAT — 35

Poliester mat gruboziarnisty, powloka ochronna PMG35®

Do 35 lat gwarancji

Powłoki poliestrowe odporne są na promieniowanie UV (poziom zgodny z klasyfikacją RUV4 – najbardziej wymagającą kategorią europejskiej normy EN 10169/2).

PURMAX ® — UX40

Do 40 lat gwarancji

Powłoka hybrydowa PURMAX® została opracowana z myślą o wysokiej odporności na warunki środowiskowe oraz wysokiej odporności na uszkodzenia mechaniczne. Główne zabezpieczenie stanowi połączenie (hybryda) dwóch warstw lakieru, poliuretanowego i poliestrowego. Powłoka poliuretanowa odpowiada za odporność korozyjną, a górna warstwa poliestrowa za odporność na promieniowanie UV. Taki dobór i układ powłok powoduję, że produkt ma wysoką odporność na uszkodzenia mechaniczne oraz działanie warunków środowiskowych.

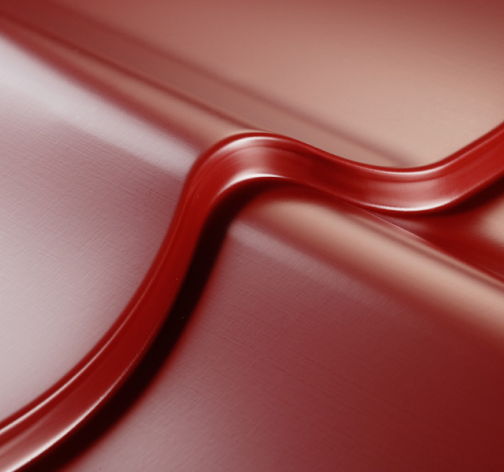

PURLAK ® — PU50

PURMAT ® — PUM50

Do 50 lat gwarancji

Powłoki poliuretanowe są bardzo odporna na promieniowanie UV (poziom zgodny z klasyfikacją RUV4 – najbardziej wymagającą kategorią europejskiej normy EN 10169/2). Zastosowane farby posiadają wyjątkową odporność na fotochemiczne procesy starzenia, co czyni ten wyrób idealnym rozwiązaniem do zastosowania w projektach, w których szczególnie istotne są walory estetyczne, wytrzymałość i trwałość koloru.

Colorcoat HPS 200 Ultra ®

Colorcoat PRISMA ®

Do 40 lat gwarancji

Powłoki z serii Colorcoat zostały opracowane z myślą o szczególnie trudnych warunkach wysokiej wilgotoności. Dzięki zaawansowanym technologicznie procesom powlakania, a także unikatowemu składowi udało się osiągnąć jedną z najwyższych norm odporności antykorozyjnej - C5. Takich standardów wymaga się od produktów, które muszą być zastosowane w wyjątkowo wymagających okolicznościach. Przykładem mogą być tutaj budowle nadmorskie, stale narażone na wysoki poziom wilgotości i słonej wody, a także budynki przemysłowe, gdzie blacha będzie eksploatowana w warunkach wysokiej wilgotności, takimi jak np. pływalnie, zakłady przetwórcze czy oczyszczalnie ścieków.W celu przedłużenia okresu trwałości dachów i elewacji wykonanych z blach powlekanych należy regularnie je kontrolować i konserwować.