Karta produktu

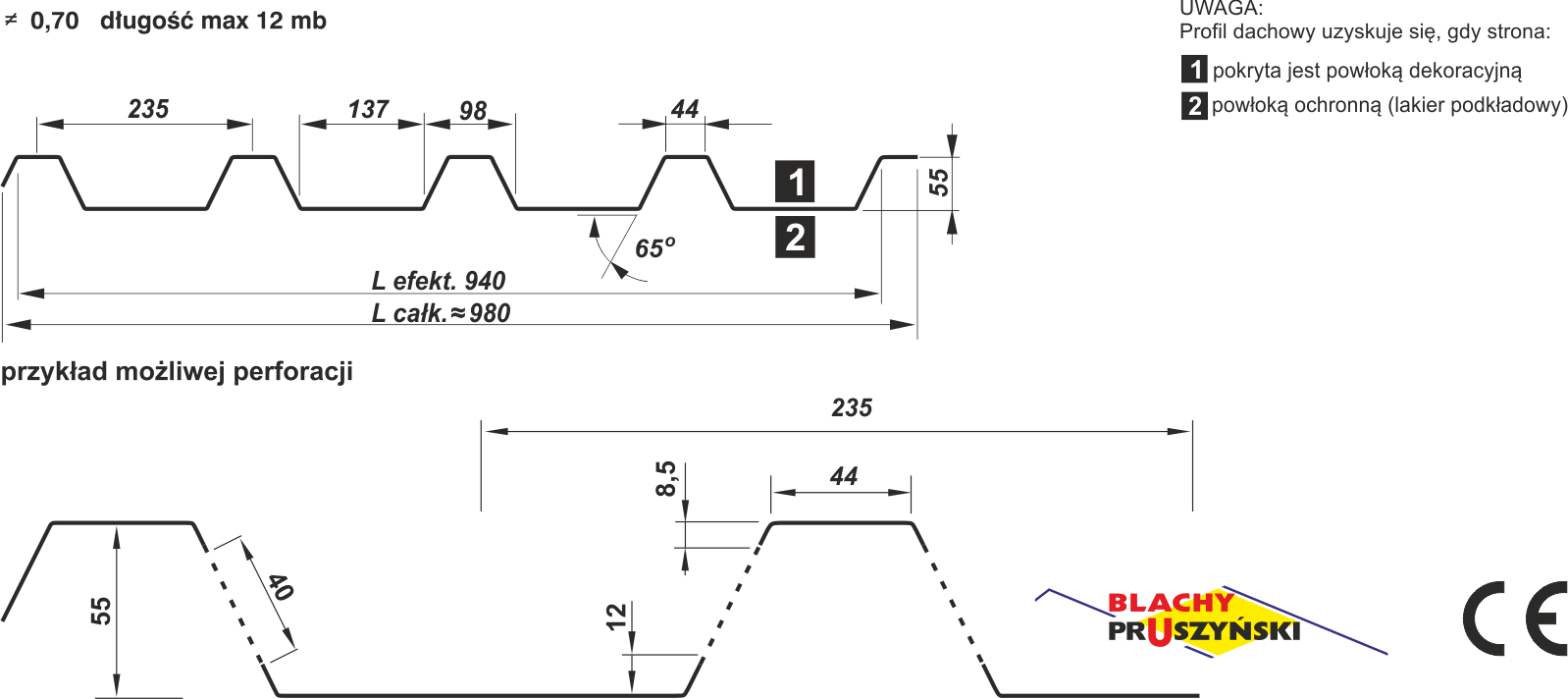

T55P – Blacha trapezowa na dach

T55P - Blacha trapezowa na dach

Specyfikacja techniczna

Informacje techniczne

Wysokość profilu:

55 mm

Szerokość wsadu:

1250 mm

Szerokość użytkowa:

940 mm

Szerokość całkowita:

980 mm

Materiał:

Max. zalecana długość arkusza:

0,50 mm -> 10 mb0,70 mm -> 12 mb

Min. długość arkusza:

Grubość:

Powłoka

poliester połysk, cynk, aluzynk

Perforacja

tak

Zastosowanie

dachy, elewacje, ogrodzenia, bramy garażowe, itp

Zalecenia

Zalecenia transportowe

- W przypadku odbioru własnym środkiem transportu, samochód powinien posiadać otwartą platformę załadunkową umożliwiającą swobodny załadunek jak i rozładunek.

- Blachy ocynkowane i aluzynkowe należy bezględnie zabezpieczyć przed zamoczniem!

- Rozładunek „ręczny” powinien być przeprowadzony przez odpowiednią liczbę osób tzn. przy długich arkuszach (ok. 6 mb) powinno uczestniczyć 6 osób, po 3 z każdej strony, zwracając szczególną uwagę, aby nie przesuwać po sobie blach, nie odginać bocznych krawędzi oraz ich nie rozciągać. Deformacja blach podczas rozładunku i przenoszenia powoduje późniejsze problemy z ich prawidłowym montażem (szpary na zamkach).

- Najodpowiedniejszy jest rozładunek w opakowaniach producenta przy użyciu urządzeń mechanicznych.

- W przypadku odbioru własnym środkiem transportu, samochód powinien posiadać otwartą platformę załadunkową umożliwiającą swobodny załadunek jak i rozładunek.

- Blachy ocynkowane i aluzynkowe należy bezględnie zabezpieczyć przed zamoczniem!

- Rozładunek „ręczny” powinien być przeprowadzony przez odpowiednią liczbę osób tzn. przy długich arkuszach (ok. 6 mb) powinno uczestniczyć 6 osób, po 3 z każdej strony, zwracając szczególną uwagę, aby nie przesuwać po sobie blach, nie odginać bocznych krawędzi oraz ich nie rozciągać. Deformacja blach podczas rozładunku i przenoszenia powoduje późniejsze problemy z ich prawidłowym montażem (szpary na zamkach).

- Najodpowiedniejszy jest rozładunek w opakowaniach producenta przy użyciu urządzeń mechanicznych.

Zalecenia sposobu składowania

- Oliwienie i pasywowanie blach ocynkowanych stanowi zabezpieczenie przed białą korozją jedynie na czas transportu.

- Blachy składowane w pakietach i kręgach nie mogą być przechowywane na wolnym powietrzu lub w pomieszczeniach narażonych na działanie wilgoci i zmiennych temperatur. Powłoki cynkowe i aluzynkowe w szczególności niepoddane jeszcze wpływom warunków atmosferycznych, a więc bez zabezpieczającej je strefy ochronnej, są wrażliwe na kondensat wodny przy ograniczonym dostępie powietrza (blacha składowana w sztaplach). Szczególną uwagę należy zwrócić na rozładunek w warunkach zimowych i magazynowanie w ogrzewanych magazynach. Na skutek znacznej różnicy temperatur pomiędzy arkuszami wytrąca się woda.

- Blachy zamoczone w czasie transportu lub składowania należy wysuszyć, następnie przełożyć arkusze przekładkami umożliwiającymi swobodną cyrkulację powietrza. Po wysuszeniu blachy ocynkowane (aluzynkowe) należy przejrzeć i pokryć warstwa oleju konserwującego.

- Blachy przeznaczone do dłuższego składowania należy przejrzeć, a następnie pokryć warstwą oleju maszynowego (dot. blach ocynkowanych i aluzynkowych), a przede wszystkim zabezpieczyć przed wilgocią (dot. wszystkich blach).

- Efektem nie przestrzegania powyższych zaleceń jest powstanie stosunkowo szybko (dla blach ocynkowanych i aluzynkowych może to być zaledwie kilka dni) korozji cynku – czyli białych, luźno związanych z podłożem warstw, nie stanowiących zabezpieczenia przed korozją.

- Blachy powlekane w opakowaniach fabrycznych nie powinny być składowane dłużej niż 3 tygodnie od daty produkcji. Po tym czasie opakowanie należy rozciąć, a arkusze przełożyć przekładkami umożliwiającymi swobodną cyrkulację powietrza. Maksymalny czas magazynowania nie powinien być dłuższy niż 6 miesięcy licząc od daty produkcji pod rygorem utraty gwarancji.

- Folie ochronne stosowane są, aby dodatkowo zabezpieczyć blachy powlekane przed uszkodzeniami mechanicznymi, naprężeniami i uderzeniami mogącymi wystąpić w czasie transportu, przeładunku czy profilowania. Folie ochronne nigdy nie zwalniają z obowiązku właściwego zabezpieczenia blach podczas magazynowania ani przed szkodliwym działaniem czynników chemicznych podczas procesu ich przetwarzania. Zaleca się stopniowe usuwanie folii z gotowych profili, element po elemencie, przed zamocowaniem elementów ściennych i dachowych na budynku. Usunięcie folii ochronnej z powierzchni blachy powinno nastąpić w ciągu trzech tygodni od daty wyprodukowania blachy jeśli towar przechowywany jest we właściwy sposób, tj. z zachowaniem dodatniej temperatury, braku dużej wilgotności, bez bezpośredniego działania promieni słonecznych. Brak zachowania odpowiednich warunków przechowywania towaru może skrócić czas usuwania folii do trzech dni licząc od daty dostawy towaru.

- Niewłaściwy sposób składowania może powodować utrudnienia w usuwaniu folii ochronnej oraz pozostawiać na arkuszach ślady po kleju.

- Oliwienie i pasywowanie blach ocynkowanych stanowi zabezpieczenie przed białą korozją jedynie na czas transportu.

- Blachy składowane w pakietach i kręgach nie mogą być przechowywane na wolnym powietrzu lub w pomieszczeniach narażonych na działanie wilgoci i zmiennych temperatur. Powłoki cynkowe i aluzynkowe w szczególności niepoddane jeszcze wpływom warunków atmosferycznych, a więc bez zabezpieczającej je strefy ochronnej, są wrażliwe na kondensat wodny przy ograniczonym dostępie powietrza (blacha składowana w sztaplach). Szczególną uwagę należy zwrócić na rozładunek w warunkach zimowych i magazynowanie w ogrzewanych magazynach. Na skutek znacznej różnicy temperatur pomiędzy arkuszami wytrąca się woda.

- Blachy zamoczone w czasie transportu lub składowania należy wysuszyć, następnie przełożyć arkusze przekładkami umożliwiającymi swobodną cyrkulację powietrza. Po wysuszeniu blachy ocynkowane (aluzynkowe) należy przejrzeć i pokryć warstwa oleju konserwującego.

- Blachy przeznaczone do dłuższego składowania należy przejrzeć, a następnie pokryć warstwą oleju maszynowego (dot. blach ocynkowanych i aluzynkowych), a przede wszystkim zabezpieczyć przed wilgocią (dot. wszystkich blach).

- Efektem nie przestrzegania powyższych zaleceń jest powstanie stosunkowo szybko (dla blach ocynkowanych i aluzynkowych może to być zaledwie kilka dni) korozji cynku – czyli białych, luźno związanych z podłożem warstw, nie stanowiących zabezpieczenia przed korozją.

- Blachy powlekane w opakowaniach fabrycznych nie powinny być składowane dłużej niż 3 tygodnie od daty produkcji. Po tym czasie opakowanie należy rozciąć, a arkusze przełożyć przekładkami umożliwiającymi swobodną cyrkulację powietrza. Maksymalny czas magazynowania nie powinien być dłuższy niż 6 miesięcy licząc od daty produkcji pod rygorem utraty gwarancji.

- Folie ochronne stosowane są, aby dodatkowo zabezpieczyć blachy powlekane przed uszkodzeniami mechanicznymi, naprężeniami i uderzeniami mogącymi wystąpić w czasie transportu, przeładunku czy profilowania. Folie ochronne nigdy nie zwalniają z obowiązku właściwego zabezpieczenia blach podczas magazynowania ani przed szkodliwym działaniem czynników chemicznych podczas procesu ich przetwarzania. Zaleca się stopniowe usuwanie folii z gotowych profili, element po elemencie, przed zamocowaniem elementów ściennych i dachowych na budynku. Usunięcie folii ochronnej z powierzchni blachy powinno nastąpić w ciągu trzech tygodni od daty wyprodukowania blachy jeśli towar przechowywany jest we właściwy sposób, tj. z zachowaniem dodatniej temperatury, braku dużej wilgotności, bez bezpośredniego działania promieni słonecznych. Brak zachowania odpowiednich warunków przechowywania towaru może skrócić czas usuwania folii do trzech dni licząc od daty dostawy towaru.

- Niewłaściwy sposób składowania może powodować utrudnienia w usuwaniu folii ochronnej oraz pozostawiać na arkuszach ślady po kleju.

Cięcie i montaż

- Do cięcia blach należy używać nożyc elektrycznych z głowicą rotującą. Po zakończeniu montażu bezwzględnie oczyścić powierzchnię z opiłków, wkrętów itp. W przypadku uszkodzenia powierzchni należy jak najszybciej wykonać niezbędny (punktowy) retusz, przy zastosowaniu lakieru odpowiedniego z oryginalnym kolorem blach.

- W przypadku użycia szlifierki reklamacje nie będą uwzględniane.Pozostałe informację znajda Państwo w instrukcjach montażu dedykowanych poszczególnym produktom.

- Do cięcia blach należy używać nożyc elektrycznych z głowicą rotującą. Po zakończeniu montażu bezwzględnie oczyścić powierzchnię z opiłków, wkrętów itp. W przypadku uszkodzenia powierzchni należy jak najszybciej wykonać niezbędny (punktowy) retusz, przy zastosowaniu lakieru odpowiedniego z oryginalnym kolorem blach.

- W przypadku użycia szlifierki reklamacje nie będą uwzględniane.Pozostałe informację znajda Państwo w instrukcjach montażu dedykowanych poszczególnym produktom.

Konserwacja i mycieW celu przedłużenia okresu trwałości dachów i elewacji wykonanych z blach powlekanych należy regularnie je kontrolować i konserwować.

- Przegląd – Raz w roku (najlepiej wiosną) należy dokonać przeglądu dachu/elewacji w celu wczesnego wykrycia ewentualnych uszkodzeń.

- Czyszczenie blachy – Dachy/elewacje wykonywane z blachy powlekanej wymagają czyszczenia co najmniej raz w roku. Osadzający się na blasze brud może spowodować nierównomierne odbarwianie się koloru (wynik nierównomiernego oddziaływania promieni UV), a także do zmniejszenia odporności na korozję (brud zatrzymuje wilgoć na blasze stopniowo ją uszkadzając). Zabrudzone i poplamione miejsca mogą być czyszczone przy pomocy miękkiej szczotki i wody (temp. max. 60°C). Jeśli jest to konieczne dopuszcza się dodanie do wody łagodnego detergentu (pH 6÷7, max. 10% roztwór). Do czyszczenia może być także użyta woda pod ciśnieniem (max. 100 bar), jednakże strumień wody nie może być stosowany zbyt blisko powierzchni arkusza (min. 30 cm), a także nie może być skierowany prostopadle do powierzchni . Przy łącznikach strumień wody powinien być skierowany ku dołowi tak, aby uniknąć wnikania wody pod ciśnieniem w szczeliny wokół łączników. Ze starymi powłokami należy obchodzić się z wyjątkową ostrożnością. Mycie należy przeprowadzać od góry ku dołowi i zawsze oczyszczone miejsce należy niezwłocznie dokładnie opłukać czystą wodą.

- Nie wolno stosować proszków do szorowania, rozpuszczalników nitro, roztworów chlorowych, aromatycznych środków, jak również środków zawierających salmiak (chlorek amonu) lub sole sodowe.

- Uszkodzenia – Naprawianie ewentualnych uszkodzeń w trakcie trwania okresu gwarancji powinno być konsultowane z Wykonawcą dachu/elewacji i może być wykonywane tylko za jego aprobatą. Naprawa szkód na małych powierzchniach odbywa się przy pomocy lakierów do napraw, schnących na powietrzu. Malowanie dużych powierzchni jest z zasady możliwe tylko za pomocą specjalnych farb przemysłowych dostosowanych do renowacji pokryć. Powierzchnię do malowania należy ograniczyć tylko do miejsc tego wymagających (zadrapania do warstwy metalu, ogniska korozji itp.). Przygotowanie powierzchni do malowania należy wykonać wg ogólnie przyjętych zasad. Należy zawsze dokładnie usunąć wszelkie ślady korozji – najlepiej za pomocą specjalnych szczotek lub drobnoziarnistego papieru ściernego. Następnie trzeba naprawianą powierzchnię dokładnie odpylić, odtłuścić i oczyścić. Do odtłuszczenia powierzchni można użyć benzyny ekstrakcyjnej lub wody z dodatkiem środków powierzchniowo-czynnych (najlepiej z dodatkiem 1-2% roztworu amoniaku). Naprawiane strefy mogą wykazywać różnice w kolorze w porównaniu z oryginalnymi kolorami blach z powodu naturalnego oddziaływania zjawisk atmosferycznych (starzenie się lakieru pod wpływem działania promieniowania UV).

- Nie wolno stosować blach stalowych powlekanych organicznie w:

- środowisku o stałym kontakcie z wodą o dużym stopniu zasolenia,

- kontakcie z chemią budowlaną, w tym beton, tynk, mokre drewno itp.,

- w środowisku narażonym na występowanie agresywnych chemikaliów

- połączeniu z materiałami o innym potencjale elektrochemicznym

- UWAGA– W trakcie przeglądu, czyszczenia, konserwacji i napraw należy bezwzględnie przestrzegać zasad BHP.

Firma Pruszyński Sp. z o.o. nie odpowiada za ewentualne wypadki powstałe w wynikuwykonywania powyższych czynności.

W celu przedłużenia okresu trwałości dachów i elewacji wykonanych z blach powlekanych należy regularnie je kontrolować i konserwować.

- Przegląd – Raz w roku (najlepiej wiosną) należy dokonać przeglądu dachu/elewacji w celu wczesnego wykrycia ewentualnych uszkodzeń.

- Czyszczenie blachy – Dachy/elewacje wykonywane z blachy powlekanej wymagają czyszczenia co najmniej raz w roku. Osadzający się na blasze brud może spowodować nierównomierne odbarwianie się koloru (wynik nierównomiernego oddziaływania promieni UV), a także do zmniejszenia odporności na korozję (brud zatrzymuje wilgoć na blasze stopniowo ją uszkadzając). Zabrudzone i poplamione miejsca mogą być czyszczone przy pomocy miękkiej szczotki i wody (temp. max. 60°C). Jeśli jest to konieczne dopuszcza się dodanie do wody łagodnego detergentu (pH 6÷7, max. 10% roztwór). Do czyszczenia może być także użyta woda pod ciśnieniem (max. 100 bar), jednakże strumień wody nie może być stosowany zbyt blisko powierzchni arkusza (min. 30 cm), a także nie może być skierowany prostopadle do powierzchni . Przy łącznikach strumień wody powinien być skierowany ku dołowi tak, aby uniknąć wnikania wody pod ciśnieniem w szczeliny wokół łączników. Ze starymi powłokami należy obchodzić się z wyjątkową ostrożnością. Mycie należy przeprowadzać od góry ku dołowi i zawsze oczyszczone miejsce należy niezwłocznie dokładnie opłukać czystą wodą.

- Nie wolno stosować proszków do szorowania, rozpuszczalników nitro, roztworów chlorowych, aromatycznych środków, jak również środków zawierających salmiak (chlorek amonu) lub sole sodowe.

- Uszkodzenia – Naprawianie ewentualnych uszkodzeń w trakcie trwania okresu gwarancji powinno być konsultowane z Wykonawcą dachu/elewacji i może być wykonywane tylko za jego aprobatą. Naprawa szkód na małych powierzchniach odbywa się przy pomocy lakierów do napraw, schnących na powietrzu. Malowanie dużych powierzchni jest z zasady możliwe tylko za pomocą specjalnych farb przemysłowych dostosowanych do renowacji pokryć. Powierzchnię do malowania należy ograniczyć tylko do miejsc tego wymagających (zadrapania do warstwy metalu, ogniska korozji itp.). Przygotowanie powierzchni do malowania należy wykonać wg ogólnie przyjętych zasad. Należy zawsze dokładnie usunąć wszelkie ślady korozji – najlepiej za pomocą specjalnych szczotek lub drobnoziarnistego papieru ściernego. Następnie trzeba naprawianą powierzchnię dokładnie odpylić, odtłuścić i oczyścić. Do odtłuszczenia powierzchni można użyć benzyny ekstrakcyjnej lub wody z dodatkiem środków powierzchniowo-czynnych (najlepiej z dodatkiem 1-2% roztworu amoniaku). Naprawiane strefy mogą wykazywać różnice w kolorze w porównaniu z oryginalnymi kolorami blach z powodu naturalnego oddziaływania zjawisk atmosferycznych (starzenie się lakieru pod wpływem działania promieniowania UV).

- Nie wolno stosować blach stalowych powlekanych organicznie w:

- środowisku o stałym kontakcie z wodą o dużym stopniu zasolenia,

- kontakcie z chemią budowlaną, w tym beton, tynk, mokre drewno itp.,

- w środowisku narażonym na występowanie agresywnych chemikaliów

- połączeniu z materiałami o innym potencjale elektrochemicznym

- UWAGA– W trakcie przeglądu, czyszczenia, konserwacji i napraw należy bezwzględnie przestrzegać zasad BHP.

Firma Pruszyński Sp. z o.o. nie odpowiada za ewentualne wypadki powstałe w wynikuwykonywania powyższych czynności.

PURMATpowłoka poliuretanowa, matowa

Specyfikacja techniczna powłoki

grubość powłoki

50 µm

odporność na korozję

Wysoka ★★★★

odporność na UV

Wysoka ★★★★

możliwość obróbki

Wysoka ★★★☆

Gwarancja techniczna

do 30/50 lat

Dostępne kolory

Grubość 0,5 mm

PUM R011

PUM R028

PUM R033

PUM R750

PUM RAL 7016

PUM RAL 8017

PURLAKpowłoka poliuretanowa, połysk

Specyfikacja techniczna powłoki

grubość powłoki

50 µm

odporność na korozję

Wysoka ★★★★

odporność na UV

Wysoka ★★★☆

możliwość obróbki

Wysoka ★★★☆

Gwarancja techniczna

do 30/50 lat

Dostępne kolory

Grubość 0,5 mm

PU RAL 7016

PU RAL 9005

PURMAXpowłoka hybrydowa, satyna

Specyfikacja techniczna powłoki

grubość powłoki

40 µm

odporność na korozję

Wysoka ★★★★

odporność na UV

Wysoka ★★★☆

możliwość obróbki

Wysoka ★★★☆

Gwarancja techniczna

20/40 lat

Dostępne kolory

Grubość 0,5 mm

RAL 7016

RAL 9005

ULTRAMAT®poliester matowy (Arcelor PL)

Specyfikacja techniczna powłoki

grubość powłoki

35 µm

odporność na korozję

Wysoka ★★★☆

odporność na UV

Dobra ★★☆☆

możliwość obróbki

Dobra ★★☆☆

gwarancja techniczna

15/35 lat

Dostępne kolory

Grubość tylko 0,5 mm

PMG R011

PMG R028

PMG R032

PMG R033

PMG R750

RAL 7016

PMG RAL 8017

PMG35®poliester mat gruboziarnisty

Specyfikacja techniczna powłoki

grubość powłoki

35 µm

odporność na korozję

Wysoka ★★★☆

odporność na UV

Dobra ★★☆☆

możliwość obróbki

Dobra ★★☆☆

Gwarancja techniczna

15/35 lat

Dostępne kolory

Grubość tylko 0,5 mm

PMG R011

PMG R028

PMG R032

PMG R033

PMG R750

PMG RAL 7016

PMG RAL 8017

PS25poliester połysk

Specyfikacja techniczna powłoki

Grubość powłoki

25 µm

Odporność na korozję

Wysoka ★★★☆

Odporność na UV

Dobra ★★☆☆

Możliwość obróbki

Dobra ★★☆☆

Gwarancja estetyczna

10 lat

Gwarancja techniczna

30 lat

Dostępne kolory

Paleta kolorów

R028

R032

RAL 1002

RAL 1015

RAL 1021

RAL 3000

RAL 3005

RAL 3011

RAL 3016

RAL 5010

RAL 6005

RAL 6029

RAL 7000

RAL 7016

RAL 7024

RAL 7035

RAL 8004

RAL 8017

RAL 9002

RAL 9005

RAL 9006

SREBRNY

SREBRNY

RAL 9007

SREBRNY METALIK

SREBRNY METALIK

RAL 9010

Grubość 0,5 mm

R028

R032

RAL 1002

RAL 1015

RAL 1021

RAL 3000

RAL 3005

RAL 3016

RAL 5010

RAL 6005

RAL 6029

RAL 7000

RAL 7016

RAL 7024

RAL 7035

RAL 8004

RAL 8017

RAL 9002

RAL 9005

RAL 9006

SREBRNY

SREBRNY

RAL 9007

SREBRNY METALIK

SREBRNY METALIK

RAL 9010

Grubość 0,7 mm

RAL 1002

RAL 3011

RAL 3016

RAL 5010

RAL 6029

RAL 7016

RAL 7035

RAL 8017

RAL 9002

RAL 9006

SREBRNY

SREBRNY

RAL 9007

SREBRNY METALIK

SREBRNY METALIK

RAL 9010

Grubość 1,0 mm

RAL 9006

SREBRNY

SREBRNY

RAL 9010

Powłoki metalicznepowłoki bazowe

Specyfikacja techniczna powłoki

Dostępne kolory

Powłoki metaliczne

AZ – aluzynk

OC – ocynk

Opis produktu

Trapezy dachowe

Blachy trapezowe to ekonomiczny materiał do krycia dachów i elewacji.

Szeroki wybór profili – od wysokości 6 mm do 200 mm – oraz rodzajów blachy (ocynkowane, powlekane) pozwala na różnorodne zastosowanie ich na dachach i elewacjach, bramach i ogrodzeniach oraz konstrukcjach nośnych w budownictwie indywidualnym i przemysłowym. Nasze produkty mogą być dodatkowo poddane perforacji.

Tagi

Poznaj naszą ofertę akcesoriów

Wybierze najlepsze dodatki do swojego dachu